[無料Excelテンプレート付き]在庫管理&調達担当者様の発注作業をほぼ自動化!定量発注方式を徹底解説

前回は、適切な発注間隔と発注量がわかる定期発注方式を解説させていただきましたが、今回はその続編として定量発注方式をご紹介します。

「ウチもやってみたいけど計算式が難しくて・・・」という方にむけて、計算式不要でご利用いただけるExcelテンプレートをご用意しました。

今回の記事も、前回同様にExcelテンプレートを使いながらのご説明となりますので、事前にダウンロードして頂くことをおすすめします。

Excelテンプレートの使い方について無料相談も承っておりますので、お気軽にご利用ください。

資料のダウンロードはこちらから!

1.定量発注方式とは

定量発注方式とは、商品や原材料の在庫が予め設定した一定の在庫水準を下回ったときに、一定量を発注する方式です。

この一定の在庫水準を「発注点」といい、定量発注方式の要点となります。

それでは次の項から実際にExcelテンプレートを使って定量発注方式を実践してみましょう!

2.発注点の決定

発注点は次の式で求められます。

発注点 = 1日あたりの平均需要 x 調達期間 + 安全在庫

ここでいう平均需要とは、商品であれば出荷数(販売数)、原材料であれば使用数(消費数)が当てはまります。

(1)安全在庫を求めるために発注サイクルを計算する

まずは安全在庫から解説します。

前回も少し触れましたが、安全在庫とは、需要量の変化に対して欠品を防ぐために準備する最低限の在庫を指します。

欠品防止を厳格にする場合は安全在庫を多く設定し、逆に売れ残りを避けたい場合には安全在庫を少なく設定します。

安全在庫は次の式を使って計算します。

安全在庫=

安全係数x[(発注サイクル+調達期間)の需要量の標準偏差]

x[√(発注サイクル+調達期間)]

と、こう書くと非常に難しいのですが、エクセルであれば簡単に計算することができます。

安全在庫を算出するために、まずは発注サイクルを求めます。

ご準備いただく数字は次の4点です。

①年間総需要量(個)

②1個あたりの年間保管費(=年間総保管費用÷年間総需要量)

③1回あたりの発注費(=1回の注文にかかる人件費や通信費など)

④年間営業日数

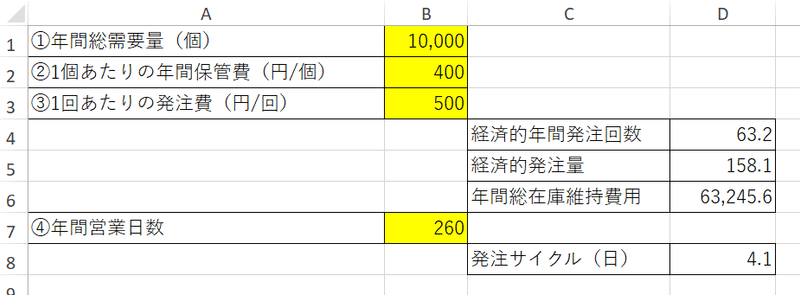

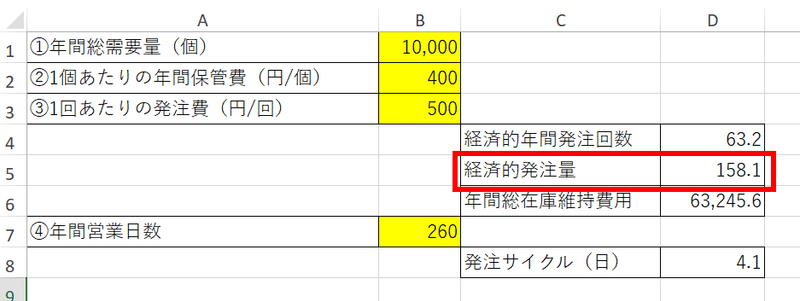

これらの数字を、冒頭でダウンロードして頂いたExcelテンプレートのSheet『発注間隔』の黄色いセルに入力していきます。

サンプルとして、下記の数字を入力しています。

①年間総需要量=10,000個

②1個あたりの年間保管費=400円

③1回あたりの発注費=500円

④年間営業日数=260日

①~④の条件の場合、発注サイクルは「4.1日」≒4日となりますが、定量発注方式の場合、ここで算出した発注サイクル自体はあまり重要ではないので忘れていただいて大丈夫です。(あくまで安全在庫を求めるのに必要という意味です!)

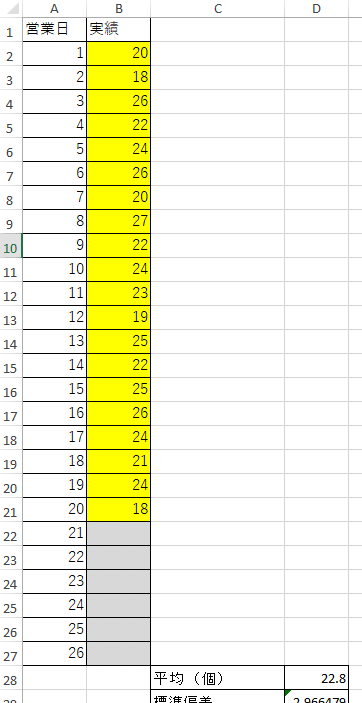

(2)1日あたりの平均需要を計算する

1日の平均需要は、一般的に過去の実績を平均します。ただし季節性や流行性の高い商品は季節変動等を考慮する必要があります。

今回は過去20営業日の出荷実績をもとに算出しています。

この例では平均需要は「22.8個」という結果になりました。

(3)調達期間

調達期間は、発注から納品までのリードタイムのことです。仕入先やモノによって、ある程度決まっていると思います。

バラツキがある場合は、これまでで最も長かった日数に設定するのが一般的ですが、長くしすぎると在庫過多になりやすいので注意が必要です。

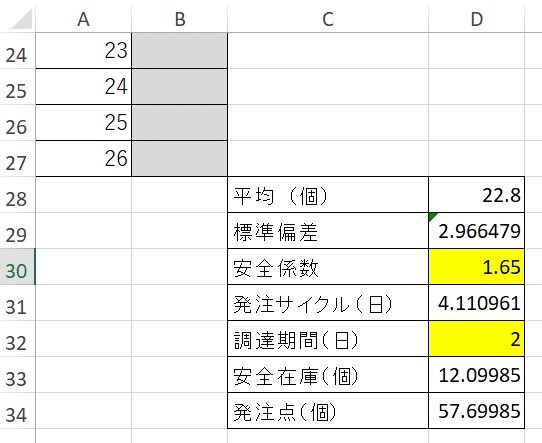

(4)発注点を計算する

ここでご準備いただく数字は次の2点です。

①調達期間=発注から納品までのリードタイム

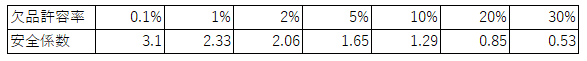

②安全係数=欠品を許容する割合に対する係数(表1参照)

引き続き、ExcelテンプレートのSheet『発注点』をご覧ください。

画面3のとおり、サンプルとして下記の数字を入力しています。

①調達期間=2日

②安全係数=1.65(一般的な欠品許容率5%を採用)

今回のサンプルでは発注点は「57.69985」≒58個という結果になりました。

セルD29の「標準偏差」はあくまで(発注間隔+調達期間)が6日間の場合の計算となっていますのでご留意ください。

3.経済的発注量について

定期発注方式の場合は、発注ごとに発注量を決定しますが、定量発注方式では一定量の「経済的発注量」を用います。

発注点と経済的発注量という2つの数字で在庫を管理するシンプルな管理方式といえます。

ちなみに経済的発注量は、ExcelテンプレートのSheet『発注間隔』に戻ると確認することができます。

今回の例では、在庫量が「58個」まで減ったら「158個」発注することが最適という結果になりました。

ぜひ皆さんも自社の実際のデータを入力して試して頂ければと思います。

4.定期発注方式との使い分け

一般的に、ABC分析(※)でAグループ(重要度が高い)に属するモノに対しては定期発注方式で重点的に管理し、ABCグループでBグループ以下の(重要度が低い)モノについては定量発注方式を用いるといわれています。

ただし、前回ご説明した定期発注方式は手間がかかるため、発注点と経済的発注量を設定しておくだけで発注作業をほぼ自動化することができる定量発注方式と使い分けること各社にとってベストな管理方式を用いることが重要です。

※ABC分析

ABC分析(エイビーシーぶんせき)とは、「重点分析」とも呼ばれ、在庫管理などで原材料、製品(商品)等の資金的重要度を分析する手法である。在庫の資産としての価値などの評価(重要度)別に段階的な管理手順を適用する。この手法は品質管理におけるパレート分析に類似している。

引用:Wikipedia

5.最後に

さて、今回は代表的な在庫管理方式のひとつ「定量発注方式」を解説させていただきましたが、いかがでしたでしょうか。

ダウンロード資料へのお問い合わせはもちろん、サプライチェーンを構築するうえで少しでも課題や不安をお持ちの方はぜひ、こちらのページからお気軽にお問い合わせください!

LOCAL LOGITEX公式Webサイト

お問い合わせフォーム

資料のダウンロードはこちらから!